时间:2020-11-25来源:本站

为进一步加强公司生产信息化、系统化,强化业务核心,提高生产效率,奠定数字化工厂的基础,宝德通过采用定制化MES、PLM系统,以及全新CRM系统和升级ERP等信息化系统,打开了制造数字化管理新局面,进一步提升宝德整体竞争力。

宝德制造的数字化探索

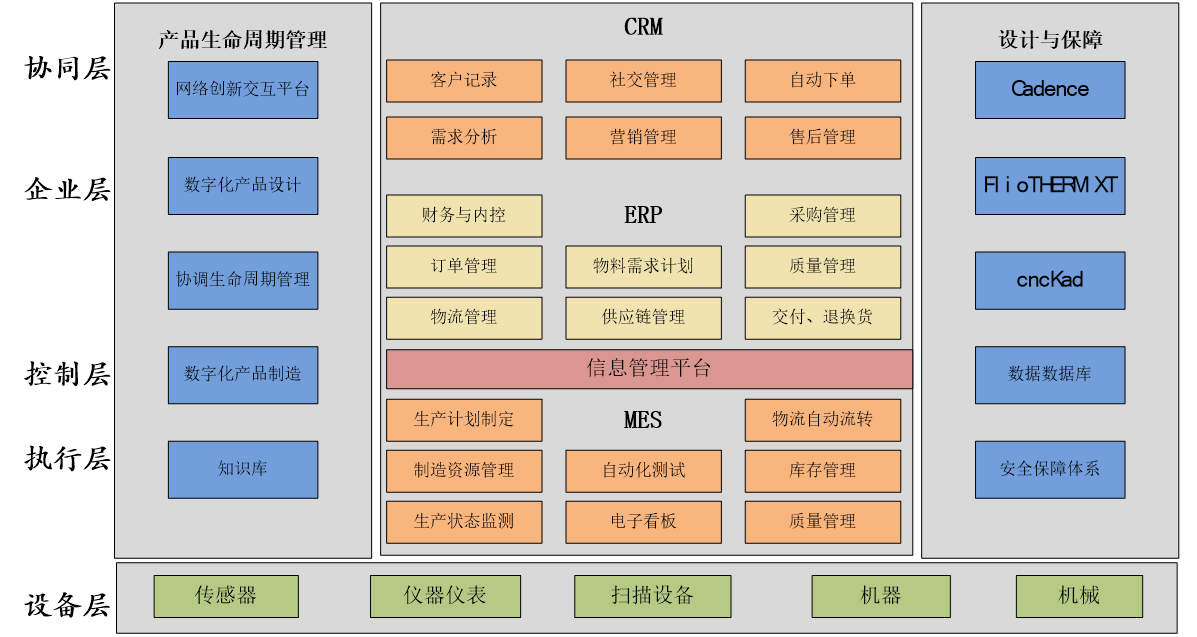

信息管理系统是实现精细化管控、柔性化生产、智慧化决策的关键所在。宝德服务器生产智能系统覆盖企业资源计划ERP、生产制造MES、销售管理CRM以及研发管理PLM等,打通各信息系统之间的数据壁垒,构建企业一体化信息化系统。实现设备、物料、人、程序之间的深度交互,构建实时监控、智能调度和全流程质量追溯体系。

智能化生产系统架构图

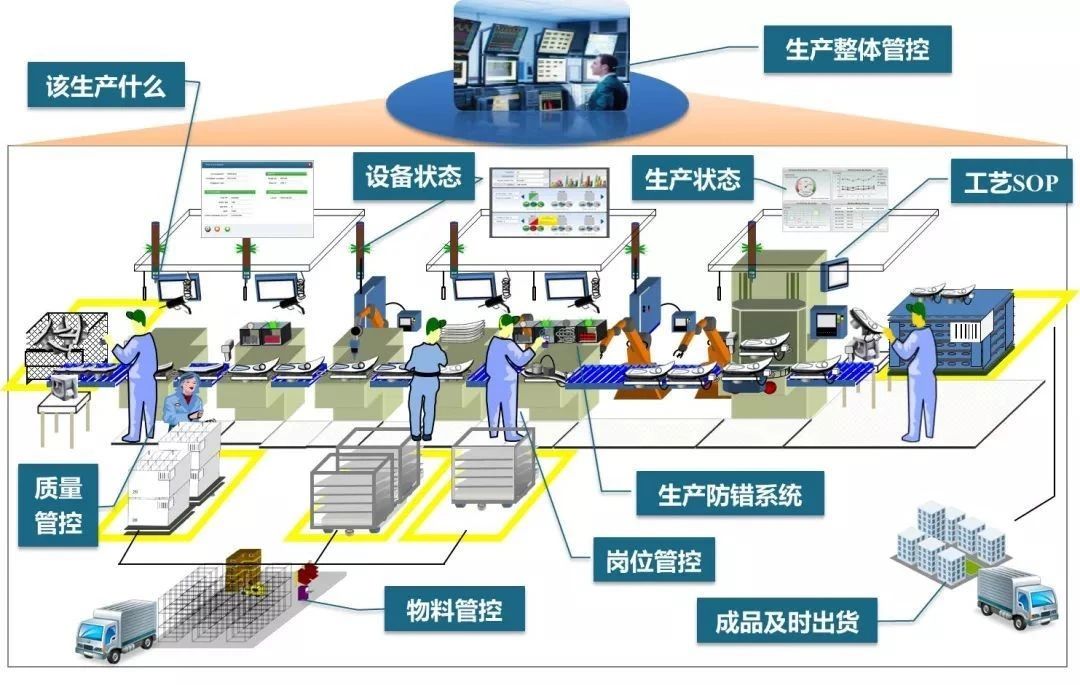

MES 系统

其中,MES系统是面向车间层的管理系统,主要负责生产管理和调度执行,实现生产过程中的可视化和可控化,覆盖计划排程管理、生产调度管理、生产设备管理及过程控制管理。宝德在MES基础平台上定制了适合服务器的生产调度、产品跟踪、质量控制、设备故障分析、网络报表等管理功能,通过联网可以同时为生产部门、质检部门、工艺部门、物流部门等提供生产管理信息服务。

MES管理系统示意图

ERP 系统

ERP系统主要面向制造行业进行物质资源、资金资源和信息资源集成一体化管理的企业信息管理的整体解决方案,全面支持多组织业务协同、营销创新、智能财务、生产控制、供应链、物流管理,构建产业链制造平台。升级后的宝德ERP系统功能包括:财务管理(会计核算,成本管理),生产控制(计划,生产管理),供应链管理(实现SCM功能)、物流管理(实现WMS功能及销售、采购、库存管理)等等。

ERP管理范围

PLM 系统

ERP序列号跟踪管理

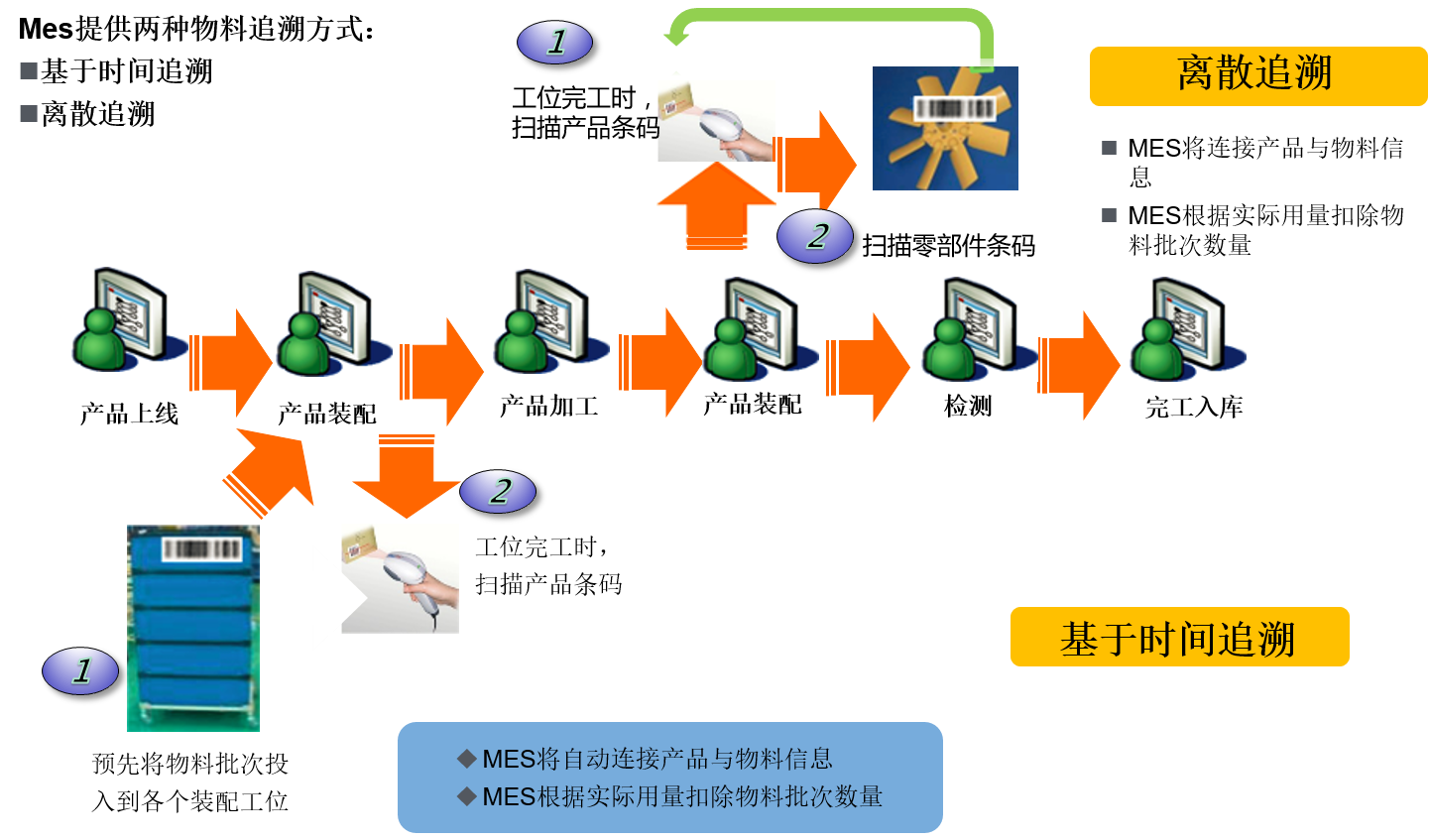

MES物料追溯

CRM 系统

而CRM系统是企业与客户交互的接口,目标是为客户提供改进的服务。它有助于自动化、优化客户特定的功能,如销售、营销、支持和服务,用于追踪不同部门的客户信息,为新客户建立销售线索,同时还能观察和分析客户行为对企业收益的影响,使企业与客户的关系及企业利润得到优化。宝德的CRM部分主要针对公司销售及售后服务人员使用,一方面用于销售建立客户的信息系统,另一方面售后人员能够根据客户反馈信息和购买情况,分析公司产品的优劣状况,提升产品品质。

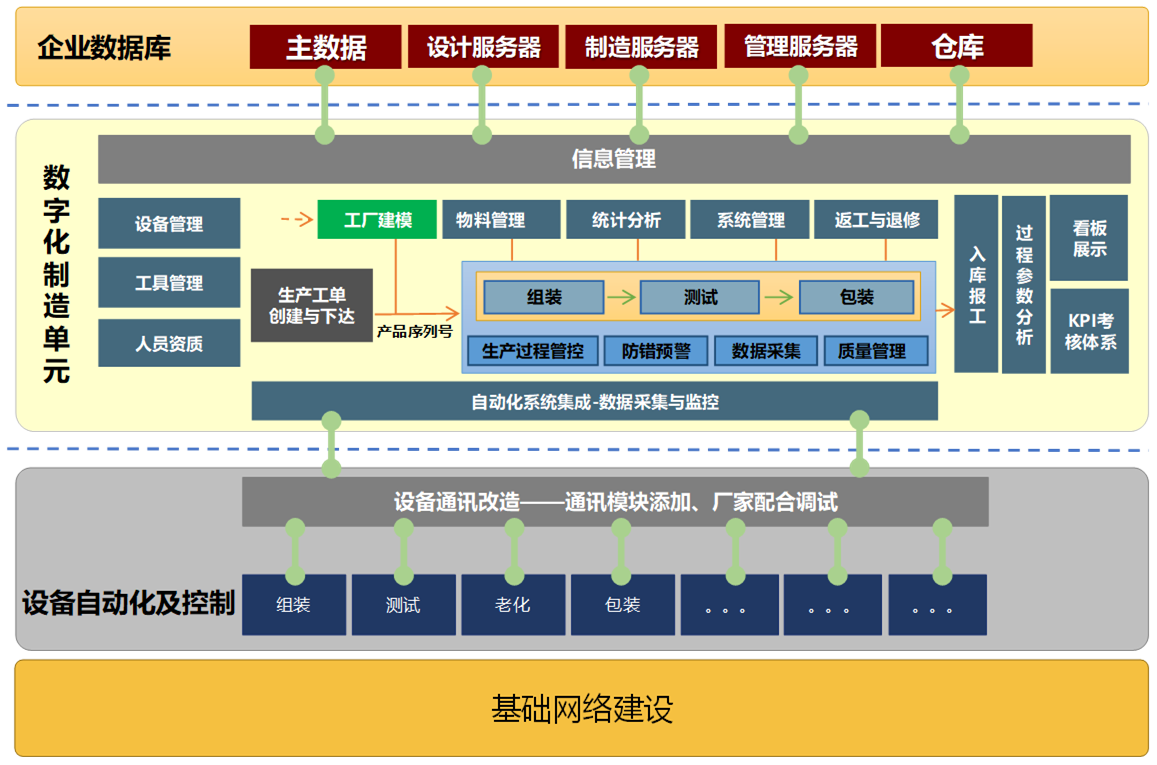

宝德自主安全的数字化系统

宝德制造数字化探索的成效

制造信息量提高20%;

生产效率提高30%;

计划质量提高30%;

生产透明度30%;

经济效益提高10%;;

生产灵活性提高20%;

生产周期降低15%;

生产管理成本减少15%;

产品准时交货率提高20%。

有人说,疫情是工厂“智能”建设的催化剂。后疫情时代,随着国内新基建和数字经济建设的蓬勃发展,人工智能正加速企业数字化转,赋能千行百业。毋庸置疑,建设数字化工厂已成为制造企业转型升级的重要途径。但应围绕企业的中长期发展战略做好前期规划,根据自身产品、工艺、设备和订单的特点,合理设计智能制造的建设蓝图。同时,应注重强化人才培养,只有具备了改善型人才,才能适应当今科技快速发展的浪潮,不断提升企业运营质量。而作为数字化制造企业的先行者和探索者,宝德愿意共享建设经验,与更多企业分享交流,共同助推制造业数字化转型升级!